工业4.0这一概念自提出以来就引起了广泛关注。它主要关注制造业转型的巨大潜力。同时,它也暗示了智能化变革可能对传统生产模式产生的影响。这些问题都值得我们深入研究。

工业4.0的概念内涵

工业4.0标志着互联网全面融入生产制造领域。这一战略以智能化网络为核心,从收集具有特色和个性化的需求数据开始,利用智能制造技术生产定制化产品。这已不再是传统制造业的范畴,而是将电子、信息技术等深度融合的过程,是制造业从传统向数字化、智能化转型的关键环节。以德国为例,德国政府为了确保德国制造业的未来,积极推动工业4.0战略,致力于研发新一代工业技术。

工业4.0在制造业引发的变革具有广泛性。这标志着从传统模式向高度灵活的、个性化的、数字化产品与服务生产模式的转变。它不再采用过去的集中式控制方式,而是以分散式增强型控制作为主要模式。

工业4.0与工业3.0的关系

工业4.0是工业3.0的更高阶段。过去那种刚性的自动化生产线正在向柔性的自动化制造系统转变。比如,以前的生产线生产的产品种类比较单一,而现在在工业4.0时代,我们可以根据需求的变化灵活调整生产布局,甚至变换生产的产品种类。

这相当于对老旧设备进行了一次更新升级。在此过程中,我们运用了人工智能、专家系统以及智能传感器技术。这些技术被广泛用于柔性制造系统,就如同人类智能的延伸。它们在制造业中替代了部分人类脑力劳动,使得系统能够更加智能和灵活地应对生产状态的变化。

人工智能在工业4.0的应用

工业4.0时代,人工智能在多个领域扮演着至关重要的角色。数控机床的智能化水平持续提升。专家系统与数控机床相结合,模仿人类专家在加工环节的智能行为。以往加工中遇到的不确定性难题,如今无需人工介入即可得到解决。

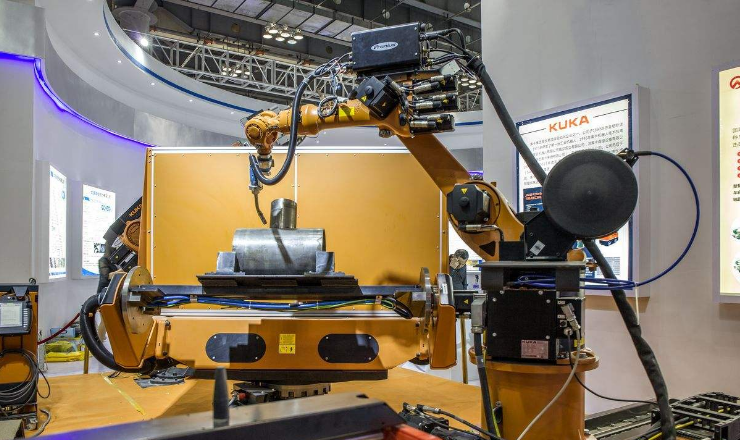

工业机器人是个典型例子。它们搭载了先进的智能传感器和诊断系统,具备了类似人的感知能力。比如,视觉系统能够识别物体的形状,触觉系统能够感知接触的压力。这样,机器人就能替代人力进行各种操作,显著提高了生产效率。

数据中心在工业4.0里的角色

数据中心是企业实现资源共享的重要枢纽,这一特点在工业4.0时代尤为突出。在生产制造领域,数据得以全面流通。比如,企业内部文件、三维设计、工艺参数等数据,都能便捷地获取。无论是企业内部各部门间的数据交流,还是与其他企业开展网络化协同生产,数据中心都扮演着关键角色。

这样操作不仅缩短了与顾客的联系,让生产和研发更贴近顾客的实际需求。而且,它也为企业间的社会化合作生产创造了可能,促进了产品价值链的横向整合。举例来说,一家为汽车公司供应零件的小型工厂,能够根据汽车公司的需求变动灵活调整自己的生产设置。

智能化切削加工系统

工业4.0中,智能化切削加工是其中的一个典型特征。这种智能化追求的是提高加工效率和保证加工质量,例如自适应控制和工艺参数的自动生成。全球范围内,有许多关于智能化切削加工系统的研究正在进行。以日本智能化数控装置研究会提出的钻削智能加工方案为例,该方案能在钻削过程中自动调整角度和深度等参数,使得钻削作业更加高效和精确,从而最大程度地降低了次品率。

工业4.0的核心特征

工业4.0的精髓在于系统的“智能”。生产中的数据和信息可以自我识别、自我协调和自我管理。这就像是在生产系统中藏有一个无形的大脑,操控着一切。在每一个生产环节,数据都能自主协调,无需过多人工干预。举例来说,在生产过程中,若某设备参数出现异常或故障,系统会迅速作出反应,调整相关设备或环节的数据。

工业4.0与我们日常使用的产品距离感如何?期待大家的评论、点赞和转发。